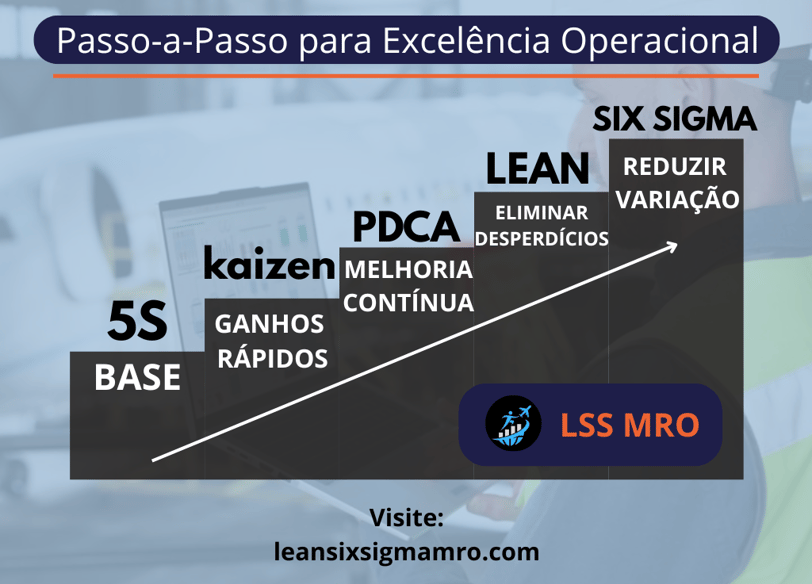

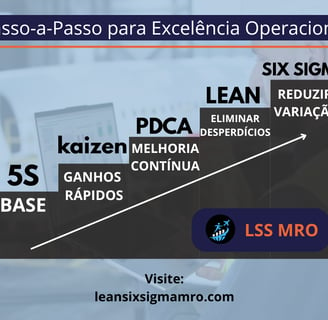

Passo a Passo para a Excelência Operacional: Por Onde Começar?

A busca pela excelência operacional é essencial para empresas de manutenção e prestação de serviços que desejam aumentar eficiência, reduzir desperdícios e garantir qualidade. Este artigo apresenta um guia prático com metodologias fundamentais para iniciar esse processo.

PROFESSIONALS

3/8/202515 min ler

Passo a Passo para a Excelência Operacional: Por Onde Começar?

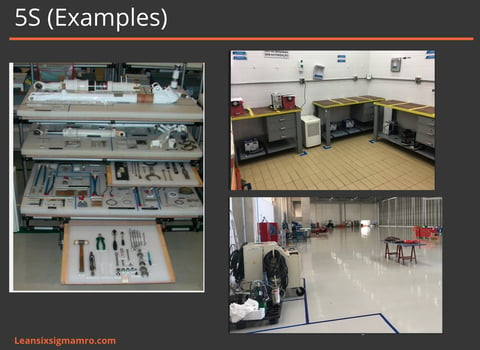

1. 5S – Organização como Base da Eficiência

Se você está começando sua jornada em busca da excelência operacional, a primeira etapa fundamental é estruturar seu ambiente de trabalho de forma eficiente. Antes de otimizar processos, reduzir custos ou implementar tecnologias avançadas, é necessário estabelecer ordem e disciplina. Para isso, utilizamos a metodologia 5S, que é um dos pilares do Lean e um dos primeiros passos para a melhoria contínua.

O que é o 5S?

O 5S é uma metodologia de origem japonesa criada para promover organização, limpeza e eficiência no ambiente de trabalho. Seu nome vem de cinco palavras japonesas, que representam os cinco princípios essenciais para transformar qualquer ambiente produtivo:

Seiri (Senso de Utilização)

Seiton (Senso de Organização)

Seiso (Senso de Limpeza)

Seiketsu (Senso de Padronização)

Shitsuke (Senso de Disciplina)

Essa metodologia não se aplica apenas a fábricas ou oficinas. Ela pode ser utilizada em qualquer ambiente, desde escritórios até hospitais e empresas de serviços. Se você quer iniciar sua jornada na melhoria contínua, aplicar o 5S no seu dia a dia é um ótimo começo.

Por que o 5S é o primeiro passo para a excelência operacional?

Imagine tentar melhorar um processo em um ambiente onde há ferramentas espalhadas, materiais desnecessários acumulados e falta de padrões. Sem organização, qualquer tentativa de otimização será ineficaz.

O 5S é a base porque cria um ambiente livre de desperdícios, onde as pessoas conseguem trabalhar de forma mais eficiente, segura e produtiva. Quando bem aplicado, o 5S reduz o tempo perdido procurando ferramentas, melhora a segurança no local de trabalho e aumenta a qualidade das operações.

Agora, vamos explorar cada um dos cinco sensos e entender como aplicá-los.

Os 5 Sensos do 5S e Como Aplicá-los

1. Seiri (Senso de Utilização) – O que é realmente necessário?

Objetivo: Remover do ambiente tudo o que não é essencial para o trabalho.

🔹 O que significa na prática?

Separar itens úteis dos desnecessários.

Eliminar ferramentas, documentos ou materiais que não são utilizados.

Reduzir o acúmulo de itens que apenas ocupam espaço e atrapalham o fluxo de trabalho.

📌 Exemplo: Em uma oficina de manutenção, ferramentas raramente usadas ocupam espaço na bancada, dificultando o acesso às mais utilizadas. Aplicar o Seiri significa identificar quais ferramentas são essenciais e armazenar ou descartar as que não são necessárias.

2. Seiton (Senso de Organização) – Cada coisa em seu lugar

Objetivo: Criar um sistema organizado para que todos saibam onde encontrar e onde guardar cada item.

🔹 O que significa na prática?

Definir locais específicos para cada ferramenta ou documento.

Utilizar etiquetas, sinalizações e padrões visuais.

Garantir que tudo esteja ao alcance com o mínimo de esforço.

📌 Exemplo: No setor de aviação, cada peça e ferramenta precisa estar no local correto para evitar atrasos e erros. No hangar de manutenção, implementar um layout organizado e etiquetagem clara reduz significativamente o tempo perdido procurando itens.

3. Seiso (Senso de Limpeza) – Limpeza como manutenção preventiva

Objetivo: Manter o ambiente sempre limpo para evitar falhas, aumentar a eficiência e garantir segurança.

🔹 O que significa na prática?

Criar o hábito de limpar o ambiente de trabalho diariamente.

Identificar e eliminar as fontes de sujeira e contaminação.

Desenvolver um senso de responsabilidade coletiva sobre a limpeza.

📌 Exemplo: Em uma linha aérea, o acúmulo de sujeira em ferramentas ou componentes pode levar a falhas graves. Aplicar o Seiso significa garantir que equipamentos estejam sempre limpos e prontos para uso, evitando problemas futuros.

4. Seiketsu (Senso de Padronização) – Criando regras claras

Objetivo: Estabelecer padrões visuais e operacionais para manter os três primeiros sensos funcionando de forma contínua.

🔹 O que significa na prática?

Criar checklists e rotinas para manter organização e limpeza.

Definir regras claras para a manutenção da ordem.

Utilizar cores, etiquetas e marcações visuais para facilitar a identificação de materiais e processos.

📌 Exemplo: Em um almoxarifado de peças aeronáuticas, a padronização na disposição de itens e sinalização adequada evita erros de retirada de peças erradas, garantindo mais eficiência na operação.

5. Shitsuke (Senso de Disciplina) – Tornando o 5S um hábito

Objetivo: Criar um ambiente onde a prática dos 5S se torne um hábito, e não apenas uma ação isolada.

🔹 O que significa na prática?

Incentivar a equipe a seguir as práticas do 5S todos os dias.

Realizar auditorias e treinamentos para reforçar a cultura.

Transformar os 5S em parte da cultura organizacional.

📌 Exemplo: Em uma empresa de manutenção, se o 5S for apenas um evento isolado, a desorganização voltará rapidamente. Aplicar Shitsuke significa criar treinamentos regulares, engajar a equipe e reforçar a disciplina para que a melhoria seja constante.

2. Kaizen – A Filosofia da Melhoria Contínua

Se você já aplicou o 5S e estruturou um ambiente organizado e eficiente, o próximo passo na sua jornada para a excelência operacional é garantir que as melhorias nunca parem. Esse é o papel do Kaizen, uma filosofia essencial para manter processos em constante evolução.

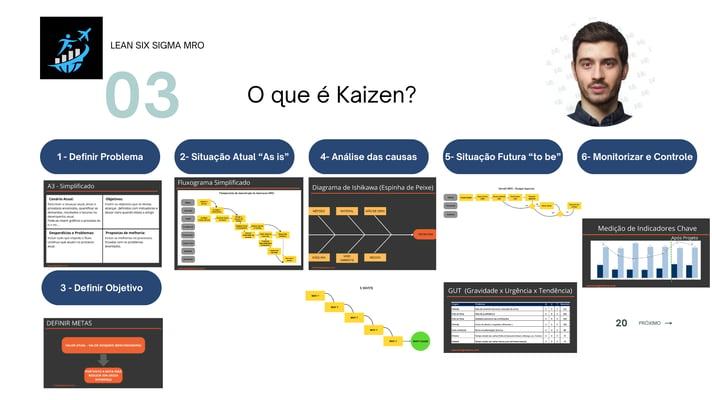

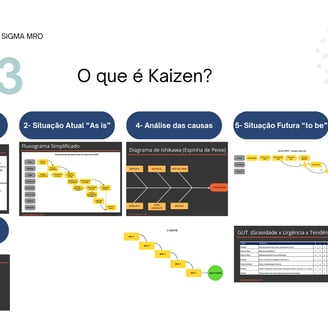

O que é Kaizen?

Kaizen é uma palavra japonesa que significa "mudança para melhor". No contexto empresarial e industrial, o Kaizen representa um processo contínuo de melhoria, onde pequenas mudanças diárias acumulam grandes resultados ao longo do tempo.

O conceito foi desenvolvido no Japão após a Segunda Guerra Mundial e se tornou um dos principais pilares do Lean Manufacturing. No entanto, o Kaizen não é restrito às fábricas; ele pode ser aplicado em qualquer setor, incluindo manutenção, prestação de serviços e aviação.

🔹 Kaizen não é um evento único, mas sim um processo constante!

Por que o Kaizen é essencial para a excelência operacional?

Imagine uma empresa que melhora seus processos apenas quando há um grande problema. Isso gera instabilidade e desperdícios. O Kaizen propõe o oposto: pequenas melhorias feitas todos os dias levam a grandes resultados no longo prazo.

Ao aplicar Kaizen, sua equipe estará sempre buscando formas de reduzir desperdícios, melhorar a eficiência e garantir que erros não se repitam. Isso cria uma cultura de inovação e aprendizado contínuo.

📌 Exemplo: Em um hangar de manutenção de aeronaves, um técnico percebe que a disposição das ferramentas na bancada faz com que ele perca tempo procurando itens. Em vez de apenas aceitar isso, ele sugere uma reorganização do espaço. Esse pequeno ajuste pode economizar minutos preciosos a cada tarefa, resultando em horas economizadas ao longo do mês.

Os Princípios do Kaizen

Para entender o Kaizen, é importante conhecer seus princípios fundamentais:

1. Eliminação de Desperdícios (Muda)

🔹 Objetivo: Identificar e reduzir qualquer atividade que não agregue valor ao cliente.

📌 Exemplo: No setor de aviação, tempo perdido esperando peças ou realizando retrabalhos devido a erros são desperdícios que o Kaizen busca eliminar.

2. Pequenos Passos, Grandes Resultados

🔹 Objetivo: Em vez de buscar grandes revoluções, o Kaizen aposta em pequenas melhorias que trazem resultados mais rápidos.

📌 Exemplo: Se uma empresa reduz em apenas 1% o tempo necessário para realizar uma manutenção, esse pequeno ganho se transforma em enormes melhorias ao longo de um ano.

3. Envolvimento de Todos

🔹 Objetivo: Qualquer pessoa pode sugerir melhorias, desde o técnico até a alta liderança.

📌 Exemplo: Um inspetor de manutenção percebe que movimenta-se muito para acompanhar todas as atividades, poderia realizar uma melhor programação da sequencia de trabalhos. Pequenas sugestões como essa geram eficiência para toda a equipe.

4. Padronização Após a Melhoria

🔹 Objetivo: Quando um processo é melhorado, ele deve ser documentado e padronizado para garantir que todos adotem a nova prática.

📌 Exemplo: Se uma equipe de manutenção encontra uma maneira mais rápida e segura de trocar um componente, com uma ferramenta equivalente, esse novo método deve ser registrado e aprovado como alternativo para que todos sigam o mesmo padrão.

5. Cultura da Melhoria Contínua

🔹 Objetivo: O Kaizen não deve ser um projeto temporário, mas sim uma cultura enraizada na empresa.

📌 Exemplo: Uma companhia aérea incentiva seus funcionários a sugerirem melhorias todos os meses. Essas sugestões são analisadas e, quando aprovadas, são implementadas para melhorar a eficiência operacional.

Como Aplicar o Kaizen?

O Kaizen não deve ser visto como uma mudança aleatória ou espontânea, mas sim como um evento estruturado e planejado, que acelera significativamente a melhoria dos processos. Em vez de pequenas melhorias rotineiras, um Evento Kaizen permite identificar problemas críticos e implementar soluções eficazes em um curto período de tempo.

A aplicação do Kaizen segue um passo a passo estruturado, garantindo que as mudanças sejam bem direcionadas e sustentáveis ao longo do tempo.

Os 6 Passos para um Evento Kaizen Bem-Sucedido

Etapa 1 - Identificar o Problema

O primeiro passo é definir claramente o problema ou a oportunidade de melhoria. Isso pode ser feito analisando dados, ouvindo a equipe e identificando pontos críticos no processo.

📌 Exemplo: Uma empresa de manutenção aeronáutica percebe que o tempo de espera para peças sobressalentes está impactando a eficiência das operações.

Etapa 2 - Analisar a Situação Atual (“As Is”)

Antes de propor melhorias, é essencial mapear como o processo funciona hoje. Isso pode incluir fluxogramas, análises de tempo e registros de desperdícios.

📌 Exemplo: O time analisa o fluxo de solicitação e entrega de peças para entender onde ocorrem atrasos e gargalos.

Etapa 3 - Definir um Objetivo

Com base na análise, define-se um objetivo claro e mensurável. O objetivo deve ser específico, alcançável e ter um prazo para ser implementado.

📌 Exemplo: "Reduzir o tempo de espera por peças em 30% dentro de três meses."

Etapa 4 - Análise das Causas Raiz

Nesta etapa, utilizamos ferramentas como 5 Porquês ou Diagrama de Ishikawa (Espinha de Peixe) para identificar as verdadeiras causas do problema.

📌 Exemplo: A equipe descobre que a principal causa do atraso está na falta de um sistema eficiente de previsão de demanda para as peças.

Etapa 5 - Definir a Situação Futura (“To Be”)

Agora, desenhamos o processo ideal, implementando mudanças que eliminem as causas raiz do problema.

📌 Exemplo: Implementação de um sistema de previsão de demanda baseado no histórico de uso e ciclos de manutenção.

Etapa 6 - Implementar Ações, Padronizar e Monitorar os Resultados

Após definir o novo processo, ele deve ser implementado, padronizado e monitorado para garantir que as melhorias sejam sustentáveis.

📌 Exemplo: O novo sistema de previsão de demanda é testado e passa a ser adotado como prática padrão, reduzindo significativamente o tempo de espera.

Por que esse método funciona?

✔ O Kaizen acelera a melhoria ao focar em um problema específico.

✔ Seguir um processo estruturado garante que as mudanças sejam sustentáveis.

✔ A equipe se envolve diretamente na solução, aumentando o engajamento.

A excelência operacional não acontece por acaso. Aplicar o Kaizen de forma estruturada permite que sua organização alcance grandes saltos de eficiência, impulsionando a qualidade e reduzindo desperdícios.

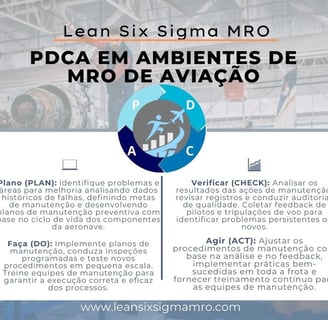

3. PDCA – A Base da Gestão para Melhorias Contínuas

Se você deseja iniciar sua jornada rumo à excelência operacional, precisa de uma metodologia que permita identificar problemas, testar soluções e melhorar continuamente os processos. O Ciclo PDCA (Plan-Do-Check-Act) é essa estrutura essencial para garantir melhorias constantes e sustentáveis.

Utilizado em diversas indústrias, desde manutenção aeronáutica até gestão de serviços, o PDCA fornece um caminho simples e eficaz para resolver problemas e aumentar a eficiência dos processos.

O Que é o PDCA?

O PDCA é um ciclo contínuo de quatro etapas, criado para promover a melhoria de processos e a resolução de problemas. Ele pode ser aplicado a qualquer área e é fundamental para manter um alto padrão de qualidade.

🔄 As 4 Etapas do Ciclo PDCA:

1️⃣ Plan (Planejar) – Identificar o problema e definir um plano de ação.

2️⃣ Do (Executar) – Implementar a solução planejada.

3️⃣ Check (Checar) – Avaliar os resultados e verificar se houve melhoria.

4️⃣ Act (Agir) – Padronizar o que funcionou ou corrigir o que precisa ser ajustado.

Esse ciclo nunca termina! A cada nova melhoria, ele recomeça, garantindo que os processos estejam sempre evoluindo.

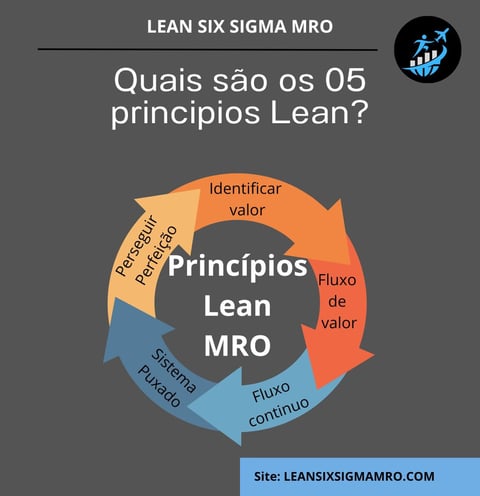

4. Lean – Eliminação de Desperdícios e Foco no Valor

Se você quer alcançar a excelência operacional, precisa aprender a enxergar o que agrega valor e o que gera desperdício nos processos. O Lean é uma metodologia focada exatamente nisso: aumentar a eficiência eliminando desperdícios e garantindo que cada atividade contribua para entregar valor ao cliente.

No setor de manutenção, reparo e operação (MRO), o Lean pode ser um grande diferencial competitivo, ajudando empresas a reduzir custos, melhorar prazos e aumentar a confiabilidade dos serviços.

O Que é o Lean?

O Lean é uma filosofia de gestão baseada no Sistema Toyota de Produção (TPS), que busca otimizar processos eliminando desperdícios. Ele se aplica a qualquer setor, desde manufatura até serviços e manutenção aeronáutica.

No Lean, a regra de ouro é simples:

✔ Valor → Tudo o que o cliente está disposto a pagar.

❌ Desperdício → Tudo o que consome recursos sem gerar valor.

Isso significa que, ao aplicar o Lean, você aprende a focar no essencial e eliminar o que não agrega resultado.

Os 8 Desperdícios do Lean Aplicados a Serviços e MRO

O Lean classifica desperdícios em oito tipos principais. Veja como eles afetam serviços e manutenção:

1️⃣ Superprodução – Fazer mais do que o necessário antes da hora. Exemplo: Manutenções preventivas excessivas sem necessidade real.

2️⃣ Espera – Tempo perdido aguardando peças, aprovações ou informações.

3️⃣ Transporte – Movimentação desnecessária de peças e equipamentos.

4️⃣ Processamento excessivo – Atividades que não agregam valor, como burocracias desnecessárias.

5️⃣ Estoques excessivos – Manter grandes quantidades de peças paradas sem necessidade.

6️⃣ Movimentação desnecessária – Deslocamentos desnecessários dos técnicos, gerando perda de tempo.

7️⃣ Defeitos e retrabalho – Erros que exigem correção, como manutenção mal feita.

8️⃣ Talento subutilizado – Não aproveitar o potencial dos colaboradores para melhorar processos.

📌 Exemplo: Uma linha aérea percebe que há atrasos constantes na manutenção porque as peças necessárias nem sempre estão disponíveis. Ao aplicar o Lean, a empresa adota um sistema de previsão baseado na confiabilidade do equipamento, garantindo que as peças certas estejam no local certo antes de serem necessárias.

Você está pronto para dar um salto em sua carreira na indústria da Aviação?

Com os nosso Curso que prometemos abrir as portas para uma nova era de possibilidades. Avance para próximo nível com nosso Curso Lean na Aviação!

Como Aplicar o Lean na Prática?

Para adotar o Lean, siga essas etapas essenciais:

🔹 Etapa 1: Identificar o Valor para o Cliente

Pergunte-se: o que realmente importa para o cliente? Isso pode ser menor tempo de manutenção, menor custo ou maior confiabilidade.

✔ Exemplo: Uma companhia aérea quer reduzir o tempo de manutenção sem comprometer a segurança.

🔹 Etapa 2: Mapear o Fluxo de Valor

Analise todo o caminho que um serviço ou produto percorre, desde a solicitação até a entrega. Identifique onde estão os desperdícios.

✔ Exemplo: No processo de manutenção de aeronaves, um mapa de fluxo pode mostrar quais etapas geram atrasos e quais podem ser otimizadas.

🔹 Etapa 3: Criar um Fluxo Contínuo

Organize os processos para que as atividades fluam sem interrupções, eliminando esperas e gargalos.

✔ Exemplo: Ajustar a logística de peças para que estejam sempre disponíveis no momento certo, sem excesso de estoque.

🔹 Etapa 4: Implementar o Sistema Puxado

Ao invés de produzir ou realizar atividades baseadas em previsões incertas, um sistema puxado só ativa processos quando há demanda real.

✔ Exemplo: Na manutenção de aeronaves, sistemas como Just in time podem ser usados para garantir que as peças certas sejam requisitadas no momento certo e necessário, evitando desperdícios.

🔹 Etapa 5: Buscar a Melhoria Contínua

O Lean nunca termina! A cada otimização, é preciso revisar processos e buscar novas oportunidades de melhoria.

✔ Exemplo: Após reduzir o tempo de manutenção, a empresa analisa dados e descobre que pode melhorar ainda mais com novas ferramentas ou técnicas.

5. Six Sigma – Redução de Variabilidade

Se você quer alcançar excelência operacional, precisa garantir que seus processos sejam consistentes, previsíveis e de alta qualidade. O Six Sigma é uma metodologia que ajuda justamente nisso: reduzir variações nos processos e eliminar defeitos, garantindo um desempenho confiável e eficiente.

No setor de manutenção, reparo e operação (MRO), aplicar Six Sigma significa menos falhas, menos desperdício e maior confiabilidade nos serviços prestados.

O Que é o Six Sigma?

O Six Sigma é uma abordagem de melhoria de processos baseada em dados e estatísticas, criada para reduzir a variabilidade e eliminar defeitos. Ele foi desenvolvido pela Motorola nos anos 80 e se popularizou globalmente por sua capacidade de melhorar qualidade e eficiência.

A ideia central do Six Sigma é minimizar erros ao máximo, visando um nível de qualidade em que apenas 3,4 defeitos ocorram a cada 1 milhão de oportunidades.

No contexto da manutenção e serviços, isso significa garantir processos previsíveis e confiáveis, reduzindo erros que poderiam gerar atrasos, retrabalho ou falhas críticas.

Por Que Variabilidade é um Problema?

A variabilidade nos processos leva a:

❌ Atrasos – Se um processo não segue um padrão estável, pode demorar mais do que o esperado.

❌ Retrabalho – Erros e falhas exigem correções, desperdiçando tempo e recursos.

❌ Problemas de qualidade – A inconsistência pode comprometer a segurança e a confiabilidade do serviço.

❌ Custos elevados – Quanto mais variação, mais desperdício, mais gastos.

📌 Exemplo: Uma linha aérea percebe que o tempo necessário para uma inspeção de aeronave varia muito de um dia para outro. Isso impacta a programação dos voos e causa atrasos. Ao aplicar Six Sigma, a empresa identifica as causas dessa variação (como falta de peças ou diferenças na execução do processo) e implementa melhorias para padronizar e estabilizar o tempo da inspeção.

Como o Six Sigma Funciona?

O Six Sigma utiliza um método estruturado para resolver problemas e melhorar processos chamado DMAIC.

🔹 Etapa 1: Definir (Define)

O primeiro passo é identificar o problema e definir claramente o objetivo da melhoria.

✔ Exemplo: Reduzir a variação no tempo de manutenção de aeronaves.

🔹 Etapa 2: Medir (Measure)

Nesta fase, coletamos dados para entender o desempenho atual do processo e identificar a real dimensão do problema.

✔ Exemplo: Medir os tempos de manutenção ao longo de várias semanas para identificar padrões e inconsistências.

🔹 Etapa 3: Analisar (Analyze)

Com os dados coletados, investigamos as causas raízes da variação e dos defeitos.

✔ Exemplo: A análise pode revelar que a falta de peças no estoque é um dos fatores que causam os atrasos.

🔹 Etapa 4: Melhorar (Improve)

Aqui são implementadas soluções para reduzir a variabilidade e otimizar o processo.

✔ Exemplo: Criar um sistema de reposição baseado em previsibilidade para garantir que as peças estejam disponíveis antes da manutenção começar.

🔹 Etapa 5: Controlar (Control)

Depois de implementar melhorias, é essencial garantir que elas sejam mantidas ao longo do tempo.

✔ Exemplo: Monitorar continuamente os tempos de manutenção e criar um dashboard de indicadores para evitar que os problemas voltem a acontecer.

Conclusão – O Caminho para a Excelência Operacional

A busca pela excelência operacional não acontece de um dia para o outro. Ela exige disciplina, conhecimento e a aplicação estruturada de metodologias comprovadas, como o 5S, Kaizen, PDCA, Lean e Six Sigma. Cada um desses passos complementa o outro e, juntos, formam a base para processos mais eficientes, confiáveis e competitivos.

Se você quer se destacar no mercado de manutenção ou em qualquer setor de prestação de serviços, a melhoria contínua deve fazer parte da sua rotina profissional. O conhecimento e a aplicação dessas ferramentas não apenas aumentam a eficiência da sua empresa, mas também elevam seu valor como profissional.

📌 E agora, qual o próximo passo?

🚀 Continue sua jornada de aprendizado e acelere sua carreira! No Lean Six Sigma MRO, você encontra cursos especializados que vão te ajudar a aplicar essas metodologias de forma prática e estratégica.

Você está pronto para dar um salto em sua carreira na indústria da Aviação?

Curso de Yellow Belt

DESCUBRA COMO ACELERAR 3 ANOS DA SUA CARREIRA EM 1 MÊS COM A FORMAÇÃO YELLOW BELT!

Curso de Green Belt

Domine o Lean Six Sigma e alcance cargos nas empresas mais desejados do mundo

Com os nossos livros prometemos abrir as portas para uma nova era de possibilidades. Avance para próximo nível com nosso eBooks